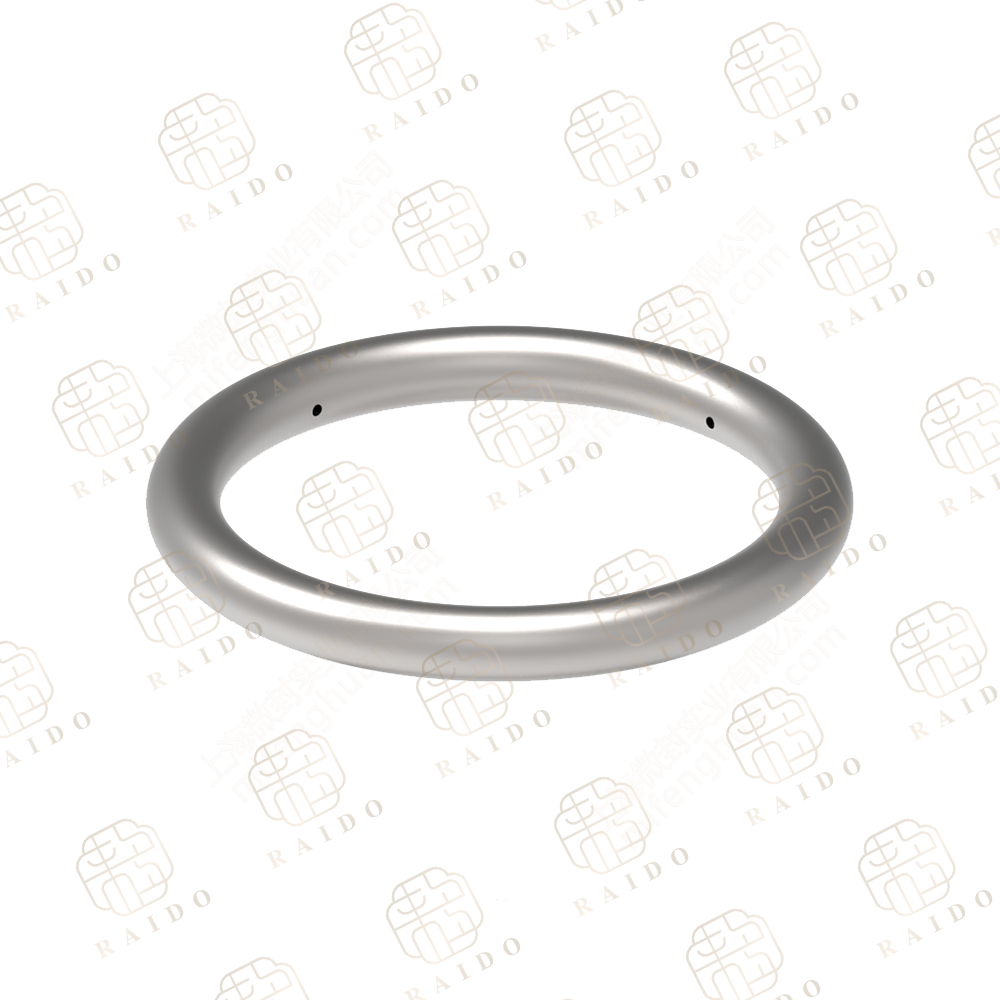

摘要:金属空心O型圈作为一种耐高温,耐高压,与设备同寿命的常用的密封元件,广泛应用于航空、航天、船舶等高端领域。本文将介绍金属空心O型圈的生产工艺流程,并探讨如何优化生产工艺,提高产品质量和生产效率。

关键词:金属空心O型圈、生产工艺、工艺流程、

1.引言

金属空心O型圈作为一种高端密封元件,在航空、航天、船舶等领域有着广泛的应用。其特点是具有良好的密封性能和耐高温、耐腐蚀的能力。本文将从工艺流程的角度出发,探讨如何优化金属空心O型圈生产工艺,提高产品质量和生产效率。

2.金属空心O型圈生产工艺流程

2.1 材料选择与模具制作

金属空心O型圈的材料选择是根据使用环境而选:铝、不锈钢321、不锈钢304、不锈钢316、因科镍尔合金钢、蒙乃尔合金等材料。而模具制作是整个生产过程的重要环节。传统的模具制作采用手工刻画的方式,存在精度低、周期长等问题。现代模具制作已经采用了数控加工技术,提高了精度和效率。

2.2 空心圆管的制作

金属空心O型圈的制作需要先制作出空心圆管。传统制作方式采用手工卷曲和焊接,存在精度低、产能低的问题。现代制作方式则采用电脑数控弯管机进行生产,精度高,产能大。

2.3 切割空心圆管

切割空心圆管是制作金属空心O型圈的关键步骤,传统切割方式采用激光切割或手工切割,存在切割误差、浪费材料等问题。现代切割方式则采用激光加工设备进行切割,可以实现高精度、高效率的切割,避免了传统切割方式中存在的问题。

2.4 冲压成形

冲压成形是将切割好的空心圆管加工成金属空心O型圈的关键步骤。传统冲压方式采用手工操作,效率低、成品率低。现代成形技术则采用液压机或数控机床进行加工,可以实现高精度、高效率的生产。

2.5 焊接

金属空心O型圈生产的最后一道工序是焊接。传统焊接方式采用气焊,存在氧化、变形等问题。现代焊接技术则采用TIG(钨极惰性气体保护焊接)和MIG(金属惰性气体保护焊接)等技术,可以实现高质量、低变形的焊接作业。

2.6 抛光

抛光是金属空心O型圈生产的最后一个环节,主要目的是为了提高产品的表面质量。传统抛光方式采用手工打磨,效率低、难以保证产品的一致性。现代抛光技术则采用磁流体超精抛光或自动化抛光机等设备进行加工,可以实现高效、高质量的抛光作业。

3.金属空心O型圈生产工艺优化

在金属空心O型圈生产工艺中,成品率和精度是最为关键的问题。为了提高生产效率和产品质量,需要注意以下几个方面:

3.1 优化模具设计

模具设计应考虑到空心圆管的尺寸、壁厚和形状等因素,确保模具的精度和可靠性,同时还需充分考虑生产成本和周期等问题。

3.2 优化空心圆管的制作

空心圆管的制作应选用高质量的原材料,采用数控弯管机进行生产,避免手工操作的误差和不稳定性。

3.3 改进冲压成形工艺

改进冲压成形工艺可以根据实际情况调整压力和速度等参数,确保专用夹具的精度和一致性,提高成品率和生产效率。

3.4 采用自动化焊接技术

自动化焊接技术可以提高焊接质量和效率,避免了手工操作中产生的误差和质量降低的问题。

3.5 采用自动化抛光技术

自动化抛光技术可以有效地提高抛光效率和质量,消除了人工操作中存在的误差和不稳定性。

4.结论

本文介绍了金属空心O型圈的生产工艺流程,并探讨如何优化生产工艺,提高产品质量和生产效率。通过优化模具设计、改进空心圆管的制作、改进冲压成形工艺、采用自动化焊接和抛光技术等措施,可以提高金属空心O型圈生产的精度、一致性和效率,为高端密封元件的需求提供充足的支撑。